Montage kleiner Stützkörper

Zur Befestigung von Rankhilfen an Wärmedämmung gibt es mehrere Möglichkeiten, eine davon ist der nachträgliche Einbau kleiner Stützkörper. Die Befestigung erfolgt dann in die fertig verputzte Dämmung, meist mit Verbundmörtel. Diese Seite erklärt die Montage solcher Abstandssysteme und ergänzt die Produktblätter von WM 12XX8 (bei Drahtseil) und AS 12XX8 (bei Holzspalieren).

Aufbohren der Dämmung

Anfänger und Heimwerker bitte das Merkblatt Bohrarbeiten beachten. Dämmung mit Zylindersäge o. ä., d = 60 mm ausschneiden, Schmutz absaugen. Für die zentrale innere Bohrung Hammerbohrer oder Schlagbohrer mit 16 mm Durchmesser benutzen. Untergrund der tragenden Wand von Dämmstoffresten, Kleber usw. säubern und ggf. glätten, damit der Distanzkörper des Wandhalters eine glatte, druckfeste Anlagefläche bekommt. Größere Unebenheiten mit Verbundmörtel und ggf. durch Einführen und Drehen eines Stützkörpers glätten, am besten während des Einklebens der Halter.

Distanzlänge einstellen

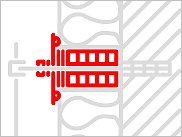

Der Wandhalter stützt sich auf einen modularen Distanzblock, der erst vor Ort aus dem eigentlichen Distanzkörper (Hartholz) und einer bestimmten Anzahl der zugehörigen Distanzscheiben (Kunststoff) zusammengesetzt wird. Dazu ist eine genaue Anpassung erforderlich. Dabei werden je nach Bohrung gar keine oder auch bis zu 8 oder 12 Distanzscheiben benötigt (Fotos). Werden dicke Distanzscheiben von 10 mm Stärke verbaut, sollten diese unmittelbar hinter dem Haupt-Distanzkörper sitzen und erst danach ggf. noch flache 1,5 -mm-Scheiben folgen.

Bei wechselhaftem Untergrund hinter der Dämmung (sanierte Altbauten) muss die Anpassung ggf. für jeden einzelnen Halter erfolgen. Bei gleichmäßigem Untergrund wird die Anpassung an einer Bohrung vollzogen und die ermittelte Zusammensetzung des Distanzblocks dann auf alle anderen Bohrlöcher übertragen.

In jedem Fall wird der Distanzblock so zusammengestellt, dass er ca. 2-3 mm über die Außenkante der Wand hinausragt. Auf diese Weise wird bei der Montage dann die zunächst 5 mm starke Wanddichtung dosiert zusammengedrückt, ohne dass das WDVS deformiert wird. Der Gewindeschaft des Halters wird mit den aufgesteckten Scheiben immer wieder probeweise in das Bohrloch geschoben, bis die richtige Anzahl Distanzscheiben erreicht und der Distanzblock optimal zusammen gestellt ist.

Steht der Distanzblock weniger als 2 mm über, kann es beim Anziehen der Stellmutter zu einer konkaven Verformung der großen Edelstahl-Abdeckscheibe kommen.

Beim nachträglichen Dämmen von Altbauten kommt es vor, dass die Dämmung aufgrund von Wand-Unebenheiten weiter als vorgesehen nach vorn kommt und der gelieferte Stützblock nicht lang genug ist. Nach Absprache mit "FassadenGrün" können Sie in diesem Fall zusätzliche Distanzkörper oder -scheiben beziehen.

Montage der inneren Komponenten

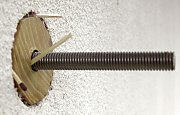

Das Einbauen von Gewindeschaft und Distanzblock erfolgt meist mitVerbundmörtel und ggf. zusätzlich mit Siebhülsen und wird hier entsprechend beschrieben. Die Montage wird auf den Fotos praxisnah gezeigt, hier für eine Wand mit Mineralwoll-Dämmung. Die Fotos stammen von unterschiedlichen Bohrlöchern und sollen u. a. spezielle Problemfälle verdeutlichen. Bei Styropordämmung u. a. ist der Ablauf gleich. Der Wandhalter wird komplett zerlegt bzw. wurde bereits so geliefert.

Der Bohrdurchmesser beträgt Schaftdurchmesser plus 4 mm, ein Ringspalt von 2 mm Stärke ist günstiger als ein solcher von nur 1 mm, weil durch die schlecht wärmeleitende Schicht des Mörtels die entstehende Wärmebrücke reduziert wird. Auch bei Verwendung von Siebhülsen ist mit Ø 16 mm zu bohren. Die Verankerungstiefe beträgt mindestens 8 cm, die Bohrtiefe mindestens 1 cm mehr, üblicherweise ca. 10 - 13 cm je nach gewünschtem Wandabstand. Die Bohrlöcher sind auszubürsten und auszublasen, am besten mehrfach. Anschließend werden alle Gewindeschäfte zunächst probeweise in ihre Bohrlöcher gesteckt. Dabei wird überprüft, ob sie sich tief genug stecken und lot- und waagerecht ausrichten lassen. Ist dies noch nicht der Fall, ist nachzubohren, die Schäfte sind zu kürzen und/oder ggf. etwas zu knicken. Bei geknickten Gewindestangen wird am besten oben mit Fettstift (auf dem Foto gelb) ein Punkt markiert, der später das korrekte Einstecken und damit einen zügigen Ablauf beim Verkleben erleichtert.

Beim Verkleben ist nach der Bauanleitung desVerbundmörtels zu verfahren. Die Bohrlöcher bzw. Siebhülsen werden ausreichend bis reichlich mit Mörtel gefüllt, so dass austretender Verbundmörtel zugleich als Einbett-Masse für den Hartholzkörper dienen kann. Bei Absätzen, Versprüngen usw. im Bereich um das innere Bohrloch ist dort zusätzlicher Verbundmörtel als "Klebemasse" aufzutragen, damit der Hartholzkörper ausreichend eingebettet wird und später vollflächig anliegt. Dann werden die Gewindeschäfte nebst Stützkörpern eingeklebt. Werden mehrere Stützkörper verbaut (z. B. 8 + 4 cm), ist zunächst der längere einzuschieben. Die eingelegten Stützkörper werden kräftig gegen die tragende Innenwand gedrückt und erleichtern dann das Arretieren der Gewindestangen, ggf. sind noch zusätzliche Hilfsmittel wie Streichhölzer u. ä. zu verwenden. Nach dem Einstecken eines Gewindeschaftes in das mit Verbundmörtel gefällte Bohrloch sollte der Schaft den gewählten Überstand zur Außenwand haben (ca. 5 - 8 cm je nach Dämmstärke) und lot- und waagerecht ausgerichtet sein. Eine spätere Korrektur der Einstecktiefe nach dem Abbinden des Mörtels ist nicht möglich, lediglich die Ausrichtung lösst sich ggf. durch Biegen oder dosierten Schlag noch ändern. Der hintere Stützkörper wird quasi mit an der inneren tragenden Wand verklebt.

Wenn entsprechend der auf der Mörtelkartusche vorgegebenen Abbindezeit die volle Belastbarkeit des Schaftes erreicht ist, erfolgt der weitere Zusammenbau.

Montage der äußeren Komponenten

Es werden jetzt die Distanzscheiben aufgesteckt wie oben unter "Distanzlänge einstellen" beschrieben. Dann wird die Edelstahl-Abdeckscheibe aufgeschoben, dabei zeigt der aufkaschierte Dichtring Richtung Verputz. Es folgen der Federring und die beiden Gewindemuttern, eine als Anpressmutter, und die andere als Kontermutter für Kreuzkopf oder Öse. Um den Kreuzkopf zu kontern, wird dessen Inbusschraube herausgedreht und ein flaches Werkzeug zum Gegenhalten durch eine der Nuten gesteckt.

Zuletzt wird bei allen Haltern - auch bei Varianten, wo die Halter nicht zerlegt waren - die Anpressmutter mittels Maulschlüssel fest angezogen, bis ein Weiterdrehen bei relativ hoher Handkraft nicht möglich ist und der gesamte Halter straff sitzt. Der Kopf wird ggf. mit einem zweiten Maulschlüssel o. ä. gegen erneutes Verdrehen fixiert, wenn mit lösbaren Gewindedübeln montiert wurde. Erst durch dieses kräftige Verspannen erhält das Element seine Belastbarkeit. Die weitere Montage erfolgt wie für schwere Bausätze beschrieben.